Zusammengefasst: Predictive Maintenance wird auch vorausschauende Wartung oder vorausschauende Instandhaltung genannt. Sie nutzt in Echtzeit vor Ort gesammelte Datensätze. Diese werden mittels smarter Algorithmen und KI interpretiert. So erkennt das System frühzeitig mögliche Fehler oder nötige Reparaturen. Gegenüber der klassischen Instandhaltung werden so Produktionsausfälle oder teure Ad-hoc-Einsätze bereits im Vorfeld vermieden.

Dank des Internet der Dinge (IoT) wird die Wartung von Maschinen immer effizienter. So handelt Ihr Unternehmen dank des sogenannten Predictive Maintenance, noch bevor ein Schaden entsteht oder es gar zu einem Ausfall kommt. Aus einem ungeplanten Ausfall mit Ad-hoc-Einsatz und hohen Kosten wird dank der vorausschauenden Wartung ein planbarer Einsatz.

Die Funktionsweise von Predictive Maintenance

Grundlage des Predictive Maintenance sind zum einen Daten, die kontinuierlich an den Maschinen oder Assets in Echtzeit gesammelt werden. Für das Condition Monitoring genannte Verfahren braucht es entsprechende Sensoren. Mögliche Mess-Parameter umfassen zum Beispiel Schallpegel, Schwingungsanalyse, Luftfeuchtigkeit oder Temperatur.

Zum anderen müssen die erfassten Daten interpretiert und mit bereits vorhandenen Daten abgeglichen werden können. Die Verarbeitung und Auswertung der Daten übernehmen smarte Algorithmen. Diese geben bei Bedarf Auskunft darüber, wann eine Wartung oder Reparatur nötig sein wird. Im Normalfall, noch bevor es zu einem Ausfall kommt.

Das bedeutet, dass zwischen Sensoren, Gateway und Server eine stabile Verbindung herrschen muss. Gängige Netzwerktechnologien wie Bluetooth oder WLAN kommen für den Einsatz bei Maschinen und Anlagen also nicht in Frage. Zum einen, weil hierfür oftmals zusätzliche Infrastruktur geschaffen werden muss. Zum anderen aufgrund beschränkter Reichweiten vor Ort.

Zelluläre IoT-Lösungen auf Basis von LTE-M sind für Predictive Maintenance hingegen wesentlich besser geeignet. Diese sind an vielen Orten der Welt bereits ausgebaut, bieten hohe Reichweiten sowie ressourcenschonende Datenverbindungen. So genügt bereits eine M2M-SIM-Karte im Gateway, um eine Vielzahl von Sensoren mit dem Server zu verbinden.

Was sind die Vorteile von Predictive Maintenance?

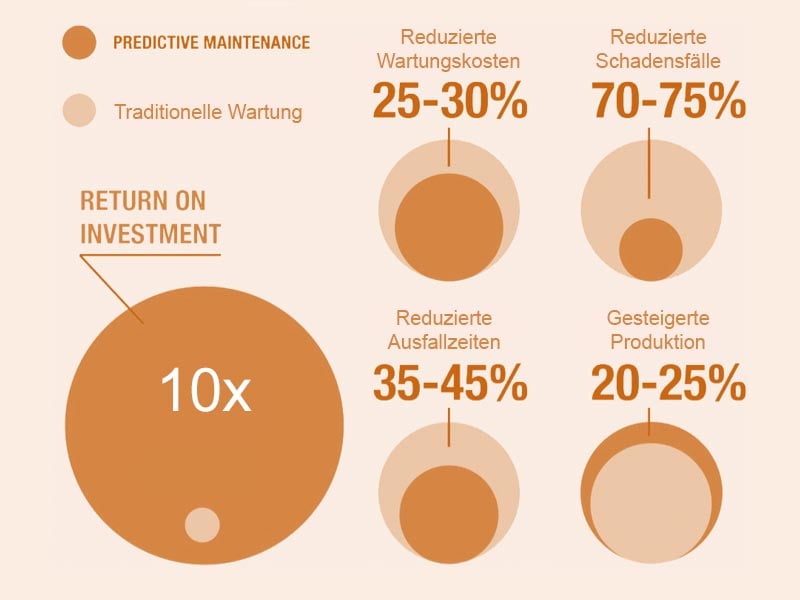

Predictive Maintenance ist sowohl für Unternehmen als auch für den Endanwender eine effektive Methode, Ausfallzeiten zu reduzieren. Die Vorteile von Predictive Maintenance en detail:

Vermeidung ungeplanter Stillstände und Produktionsausfälle:

Potenzielle Ausfallursachen werden erkannt, noch bevor es zum Stillstand kommt. Dies minimiert potenzielle Ausfallzeiten und hält die Produktivität Ihres Unternehmens auf Kurs.

Senkung der Wartungskosten:

Dank präziserer Planung von Wartungseinsätzen können Kosten planvoll reduziert werden. Predictive Maintenance ermöglicht es zudem, Prozesse derart anzupassen und zu optimieren.

Längere Laufzeit der Maschinen:

Werden Missstände behoben, bevor es zum Schaden kommt, werden auch andere Teile der Anlage geschont. Dies verringert den Verschleiß und erhöht die Lebensdauer aller Produktionseinheiten.

Reduzierung des Ersatzteil-Bestands:

In der klassischen Instandhaltung ist selten abzusehen, welches Ersatzteil gebraucht wird. Das Horten von Ersatzteilen ist indes teuer. Intelligente Algorithmen erkennen Anomalien und geben präzise Hinweise auf wirklich benötigte Ersatzteile. Geringere Lagerkosten inklusive.

Optimierte Ressourcennutzung:

Durch eine effektivere Planung der Ressourcen wird deren Ausnutzung verbessert. Zum Beispiel ermöglicht eine rechtzeitige Diagnose den effektiveren Einsatz von Arbeitskräften. Dies spart nicht nur Ressourcen, sondern auch Mannstunden und Geld.

Virtuelle Testumgebung für Effizienzanalysen:

Mit den erfassten Daten ist es zudem möglich, einen digitalen Zwilling eines Geräts zu erstellen. So lassen sich verschiedene Aspekte gefahrlos anpassen und testen. Anschließend erfolgt eine Analyse an deren Ende auch die Effizienzsteigerung steht.

Anwendungsgebiete von Predictive Maintenance

Predictive Maintenance kommt in vielen Industrien zum Einsatz. Zum einen in der bereits erwähnten Fertigungsindustrie. Denken Sie an Hersteller hydraulischer Pumpen, von Werkzeugen und Verpackungen etc.

Zum anderen im Bereich des Flottenmanagements. Die Überwachung des Transports sowie die Instandhaltung des Transportmittels sind hier von besonderem Interesse. Motorleistung, Ölstand sind hier nur zwei Aspekte. Werden die Daten direkt an eine Werkstatt weitergegeben, verringern sich nicht nur die Wartungszyklen.

Darüber hinaus findet Predictive Maintenance im Bereich kritischer Infrastruktur wie Brücken, Straßen, aber auch Gebäuden viele Anknüpfungspunkte. Oder man denke hier an Windräder.

Eine besondere Form der Predictive Maintenance stellt das Gesundheitswesen dar. Insbesondere Krankenhäuser vereinen viele Elemente auf sich, die hier bereits beleuchtet wurden. Der Zustand des Gebäudes, das Tracking von Spezialgeräten sowie der rechtzeitige Nachschub von Verbrauchsmaterialien.

Hier wird Predictive Maintenance zur einer Mischung aus Facility Management, Supply Chain und Office Management sowie Asset Tracking.

Was sind die Nachteile von Predictive Maintenance?

Predictive Maintenance bietet viele Vorteile. Natürlich gibt es auch einige Herausforderungen. Es benötigt Sensorik direkt an den Maschinen bzw. Assets sowie technische Ausrüstung. Diese sollte von qualifiziertem Personal betreut werden, welches bei Bedarf erst gefunden und eingestellt werden muss.

Wird eine Maschine nicht sorgfältig gewartet wird, liefert sie im Zweifel fehlerhaft gesammelte Daten. Dies kann wiederum dazu führen, dass sie zu spät oder zu früh gewartet wird. Gründliche Wartungsarbeiten sind Voraussetzung für genaue Vorhersagen.

Eine andere Herausforderung wird gern mit dem Begriff Big Data umfasst. Also die Herausforderung, riesige Mengen an Daten zu verarbeiten und zu speichern. Denn um verlässliche Vorhersagen treffen zu können, bedarf es großer Datensätze.

Um dies zu bewerkstelligen, eignen sich Methoden aus dem Bereich des Big Data, siehe Edge Computing. Auch dies muss natürlich implementiert und entsprechend betreut werden. Gleiches gilt für die Sicherung Ihrer Datensätze.

Fazit

Aufgrund des Einsatzes von Machine Learning sehen viele Experten Predictive Maintenance als wichtigen Bestandteil der Industry 4.0. Damit ist die intelligente Vernetzung des Produktionsprozesses mithilfe moderner Kommunikationstechnologien gemeint. Manchmal liest man hier auch den Begriff der Smart Factory.

Die vorausschauende Wartung ist im ersten Schritt mit Investitionen in den Bereichen Sensorik sowie Administration verbunden. Auch das Aufsetzen digitaler Infrastrukturen allein für die Datenverarbeitung stellt eine Herausforderung dar.

Doch einmal aufgesetzt, sorgt Predictive Maintenance zuverlässig für deutlich weniger Produktionsausfälle, minimierte Betriebskosten sowie bessere Ressourcenplanung.

Und das Beste: Die nötige Netzwerktechnologie muss nicht erst aufgebaut werden. Entsprechende Mobilnetze für NB-IoT oder LTE-M sind in vielen Gegenden der Welt bereits vorhanden sind. Mit der emnify IoT-SIM-Karte und unserer Plattform steuern Sie alle Geräte in Echtzeit - zentral und sicher, alles aus einer Hand.

Lassen Sie uns über Ihre IoT-Lösung sprechen

Erfahren Sie, wie emnify Ihnen helfen kann, Ihr Geschäft auszubauen, indem wir es Ihnen ermöglichen, Ihre IoT Geräte nahtlos zu verbinden und zu verwalten.

Ben Van Der Ross begeistert sich für Technologien, die unsere Welt verbinden, und verfolgt aufmerksam die neuesten Innovationen. Er liebt es, seine ständige Recherche in zugängliche Texte zu verwandeln – für Leser, die immer einen Schritt voraus sein wollen.